不少企业在产品从小批量试产转向批量生产时,总会遇到一个难题:怎么才能既保证质量,又不耽误上市时间?作为在东莞做了多年的注塑手板厂,宏晶佳的注塑成型服务,早就用实打实的案例证明了什么是 “高效量产”。

其实注塑成型的高效,从手板阶段就开始铺垫了。就拿一款家电外壳来说,客户先用 3D 打印做出外观手板确认造型,没问题后,宏晶佳会用 CNC 加工制作精密模具。师傅们常说:“模具精度差一丝,量产出来的产品就可能差一大截。” 之前有个客户的玩具零件,模具型腔用 CNC 反复精修了三次,就是为了让注塑出来的产品和手板尺寸分毫不差,最后批量生产时一次合格率达到了 99%。

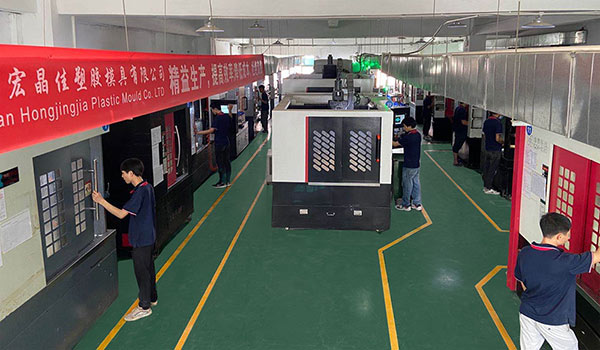

到了注塑生产环节,宏晶佳的优势更明显。车间里的注塑机从 50 吨到 300 吨型号齐全,小到几克的电子配件,大到半米长的汽车饰件都能做。有次一家医疗器械企业要赶在展会前推出新产品,需要一周内生产 5000 套外壳,宏晶佳调度了三台注塑机同时开工,搭配自动化取件设备,硬是提前两天完成了订单 —— 这种效率,在东莞注塑厂圈子里也是数一数二的。

更关键的是,宏晶佳作为有完整产业链的注塑手板厂,能实现 “手板 - 模具 - 注塑” 无缝衔接。不用像其他厂家那样,手板找一家做,模具找另一家开,注塑再换个地方,光沟通协调就要浪费不少时间。上次有个客户做智能手环,从 3D 打印手板确认设计,到 CNC 开模,再到注塑量产,全程都在宏晶佳完成,整个周期比客户预期缩短了近一半。

在宏晶佳看来,注塑成型的高效不是靠赶工期逼出来的,而是靠工艺衔接的顺畅和设备调度的合理。就像一场接力赛,3D 打印、CNC 加工、注塑每个环节都跑好自己的一棒,批量生产自然又快又稳。这也是为什么越来越多客户愿意把量产订单交给这家东莞注塑厂 —— 毕竟谁不想在保证质量的同时,早点让产品走上货架呢?