机器人手板批量生产,远比单次打样复杂 —— 既要保证金属部件的精度一致性,又要兼顾塑胶结构件的装配适配性,还得控制量产成本,不少企业找手板厂时都栽过跟头。宏晶佳作为深圳手板厂,凭借 CNC 加工、3D 打印、注塑工艺的协同应用,已帮多家机器人企业破解量产难题,从工艺选型到成品交付,全程帮客户避开 “精度偏差”“成本超支” 的坑。

难点一:金属部件批量加工,精度难统一?

深圳一家做工业机器人的企业,之前批量生产机械臂关节手板时,用普通 CNC 加工做了 50 套,结果有 12 套尺寸偏差超过 0.03mm,导致装配时卡壳。找到我们后,我们先通过 3D 打印制作 10 套树脂原型,帮客户确认结构无问题;再改用五轴 CNC 加工设备,搭配恒温车间(避免材料热胀冷缩)和实时激光测量系统,每加工 10 套就抽样检测一次。最终交付的 100 套机械臂关节手板,精度合格率达到 100%,客户组装测试时,所有关节转动都顺畅无卡顿。他们负责人说:“之前找的手板厂只敢保证单次精度,没想到深圳手板厂宏晶佳能做到批量一致性,这才是我们要的量产能力。”

难点二:复杂塑胶结构件,量产时细节易失真?

东莞一家服务机器人企业,研发的机器人外壳有多处镂空散热孔和弧形卡扣,批量生产时总出现 “散热孔堵塞”“卡扣断裂” 的问题。我们接手后,先分析问题根源:传统注塑模具排气不畅导致塑胶填充不均。于是先用 3D 打印制作 5 套外壳手板,优化散热孔的孔径和模具流道设计;再用 CNC 加工定制高精度注塑模具,在模具关键位置增加排气槽;量产时采用伺服注塑机,精准控制注塑压力和保压时间。最终生产的 200 套外壳手板,不仅散热孔通透无堵塞,卡扣的承重测试也达标,客户后续把后续批次的订单都交给了我们。

难点三:多材质部件搭配量产,成本难控制?

机器人手板常涉及 “金属 + 塑胶” 的多材质搭配,单独加工再组装不仅效率低,成本也高。广州一家教育机器人企业,要批量生产包含铝合金支架和 ABS 外壳的手板,之前找两家厂商分别加工,光组装适配就花了 20 多天。我们作为能覆盖全工艺的手板厂,直接给出 “一体化方案”:用 CNC 加工铝合金支架(保证强度),同步用注塑工艺生产 ABS 外壳(控制成本),最后在工厂内完成预组装 —— 既避免了跨厂对接的误差,又把生产周期从 45 天缩短到 28 天,成本还比客户之前的方案降低了 25%。客户说:“原本以为多材质量产只能‘分开做、再组装’,没想到深圳手板厂宏晶佳能一站式搞定,效率和成本都超出预期。”

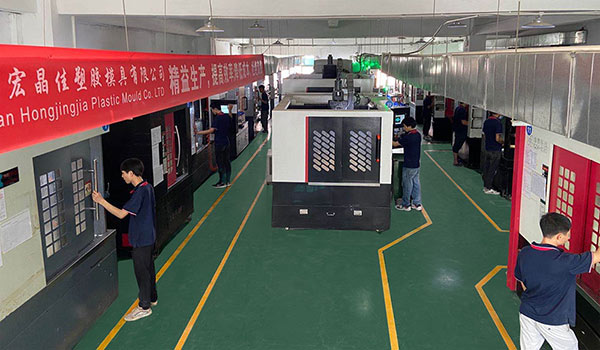

其实机器人手板批量生产,关键是手板厂要懂 “工艺协同”。宏晶佳作为经验丰富的手板厂,不会孤立使用某一种工艺 ——3D 打印帮客户快速验证设计、规避前期风险;CNC 加工解决金属部件的高精度批量需求;注塑工艺降低塑胶件的量产成本。如果你的企业也在面临机器人手板批量生产难题,想找能把控精度、控制成本的深圳手板厂,不妨联系宏晶佳,我们用成熟的工艺组合,帮你把 “量产难题” 变成 “量产优势”。