不少企业找手板厂做模型时,最担心 “流程不透明、进度难把控”—— 图纸交出去后,不知道建模是否符合需求、加工有没有偏差、什么时候能交付。宏晶佳作为深圳手板厂,把手板模型制作拆解成 “建模→打印→成型→检测” 四大环节,每个步骤都能让客户实时查看进度,再搭配 CNC 加工、3D 打印、注塑工艺的灵活应用,已帮多家客户省心完成手板制作,解决 “流程黑箱” 难题。

第一步:建模优化,提前规避设计漏洞

手板制作的起点不是直接加工,而是先做建模优化。上个月深圳一家做智能门锁的企业,带着初步设计图来做外壳手板,我们的工程师发现图纸中按键凹槽深度不够,组装后可能导致按键卡顿。通过 3D 建模软件调整参数后,生成三维模型发给客户确认,还标注出优化细节和原因。客户看完后说:“之前找的手板厂直接就做,没想到深圳手板厂宏晶佳会先帮我们查问题,省得后续返工。” 确认建模无误后,才进入下一步加工,这一步不仅能让客户直观看到手板雏形,还能提前规避设计漏洞。

第二步:3D 打印打样,快速验证结构

建模完成后,根据手板需求选择工艺 —— 若客户需要快速验证外观和结构,3D 打印是首选。东莞一家做小家电的企业,要赶在一周内做 3 套咖啡机手柄手板,我们用 SLA 3D 打印技术,2 天就完成打印,期间还通过企业微信给客户发了打印过程的视频,让客户看到手柄的弧度、纹路成型情况。客户收到初样后,反馈 “握持手感需要微调”,我们当天调整模型,重新打印,3 天就交付了修改后的手板,完全没耽误客户的研发进度。

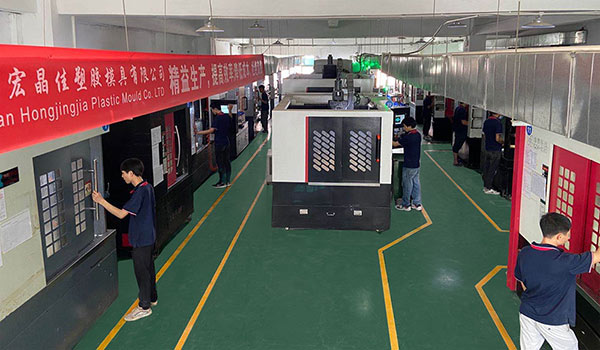

第三步:成型加工,CNC 与注塑灵活适配

初样确认后,进入正式成型环节 —— 金属部件用 CNC 加工,塑胶批量件用注塑。广州一家做汽车配件的企业,要做 10 套铝合金支架手板,我们用五轴 CNC 加工设备精细铣削,每天通过进度系统上传加工照片,客户能清晰看到支架的孔位、边角处理情况。而深圳本地一家玩具企业,在 3D 打印验证完设计后,要做 200 套塑胶外壳,我们启动注塑工艺,从模具制作到注塑生产,每道工序都同步进度,客户甚至能在线查看模具试模的视频,确认外壳表面光滑度和尺寸精度。

第四步:全项检测,数据可视化呈现

手板成型后,不是直接交付,而是先做全项检测。我们有专门的检测车间,用三坐标测量仪检测尺寸精度、用拉力测试机检测部件强度,所有数据都会生成检测报告,附在交付文件里。之前东莞一家医疗器械企业,做的检测仪外壳手板要求误差不超过 0.02mm,我们检测后把每个关键尺寸的实测数据标在报告里,还对比了行业标准,客户拿着报告顺利通过内部审核。负责人说:“宏晶佳作为手板厂,连检测数据都这么详细,我们用着也放心。”

其实手板制作的 “全程可视”,不只是让客户看进度,更是让客户参与到每个关键环节。宏晶佳作为经验丰富的深圳手板厂,不会让客户被动等结果 —— 建模时同步确认、打印时实时看过程、成型时跟进工艺、检测时提供数据,搭配 CNC 加工、3D 打印、注塑工艺的专业把控,让手板制作既透明又靠谱。如果你的企业也想找 “流程清晰、进度可控” 的手板厂,不妨联系宏晶佳,我们用 “建模→打印→成型→检测” 的全流程服务,帮你省心拿到合格手板。