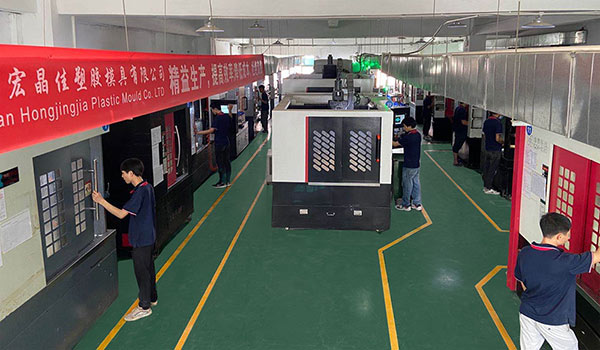

对企业来说,手板制作从打样到量产的衔接效率,直接影响研发成本与产品上市速度 —— 不少企业因打样与量产环节脱节,不仅多花了冤枉钱,还延误了研发周期。作为专注手板领域的深圳手板厂,宏晶佳凭借 CNC 加工、3D 打印、注塑三大工艺的协同配合,实现 “打样 - 验证 - 量产” 无缝衔接,帮企业省下不必要的成本,成为众多客户信赖的手板厂。今天就来拆解宏晶佳手板批量生产的核心优势,看看它如何帮企业降本提效。

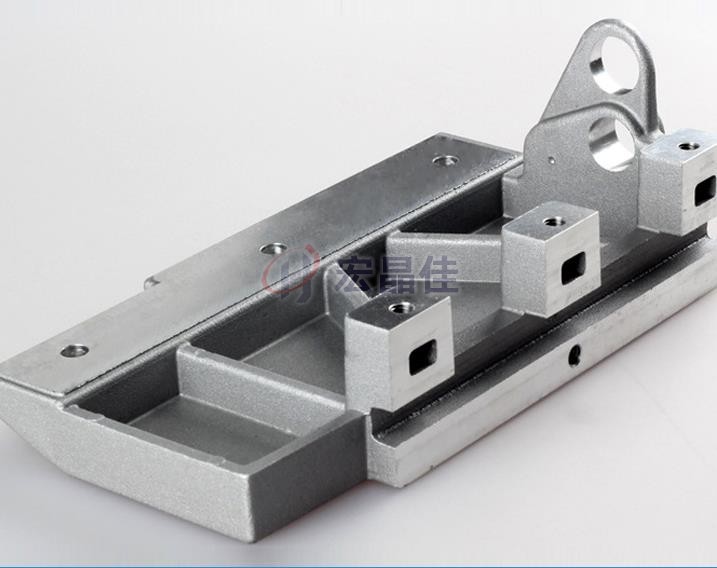

宏晶佳的第一个优势,是 “工艺衔接无断层”。很多手板厂只做打样或只做量产,企业需要分别找两家厂商合作,不仅沟通成本高,还可能因工艺标准不统一导致量产零件与手板偏差。而宏晶佳能全程承接:打样阶段用 3D 打印快速验证设计,比如某客户研发的智能手表外壳,24 小时就能出 3D 打印手板,及时调整按键布局;验证通过后,用 CNC 加工制作高精度注塑模具,确保模具尺寸与手板完全匹配;最后直接启动注塑工艺批量生产,无需企业再找其他厂家对接。这种 “一站式” 服务,避免了环节切换带来的误差与时间浪费,比如深圳某消费电子公司,之前找两家厂商分别做打样和量产,仅模具调整就花了 10 天,而找宏晶佳后,从打样到量产仅用 15 天,效率提升 40%。

第二个优势是 “成本可控性强”。企业单独找打样厂和量产厂,往往会因重复沟通、模具复用率低增加成本。宏晶佳则通过工艺优化帮企业省钱:一方面,打样时用 3D 打印 + CNC 加工组合,避免过早开模浪费,比如某家电企业研发电水壶底座,先做 3D 打印手板测试散热性能,确认无误后再开注塑模,比直接开模节省 2 万元模具费;另一方面,批量生产时通过注塑工艺规模化降低单价,同时用 CNC 加工优化模具细节,提升零件合格率,减少废品损耗。东莞某玩具公司曾算过一笔账:找小厂单独打样和量产,单套玩具手板成本 15 元,而找宏晶佳从打样到量产衔接,单套成本降至 10 元,5000 套订单直接省 2.5 万元。

真实客户案例更能体现这些优势。深圳某医疗器械公司研发血糖检测仪时,曾遇到难题:之前合作的手板厂只做打样,量产时找的注塑厂因模具精度不足,导致检测仪外壳与内部零件无法适配,只能重新开模,多花 3 万元还延误 15 天。后来找到宏晶佳这个深圳手板厂,工程师先通过 3D 打印制作检测仪外壳手板,验证结构后用 CNC 加工制作高精度模具,最后注塑批量生产,不仅外壳与零件完美适配,从打样到量产仅用 20 天,比原计划节省 12 天,模具复用率达 100%,没产生额外成本。如今该公司的三款医疗器械,全由宏晶佳承接从打样到量产的全流程。

作为专业的手板厂,宏晶佳还会根据企业需求提供成本优化建议:比如小批量试产(100-500 套)推荐 “3D 打印 + CNC 加工” 组合,大批量生产(1000 套以上)优先用注塑工艺;对精度要求高的零件,提前在打样阶段标注关键尺寸,避免量产时反复调整。这些细节,让企业在降本的同时,还能保证手板品质。

如果您的企业正面临手板打样与量产衔接难、成本高的问题,不妨选择深圳手板厂宏晶佳,让专业工艺和一站式服务,帮您打通研发全流程,用更少成本更快实现产品落地!