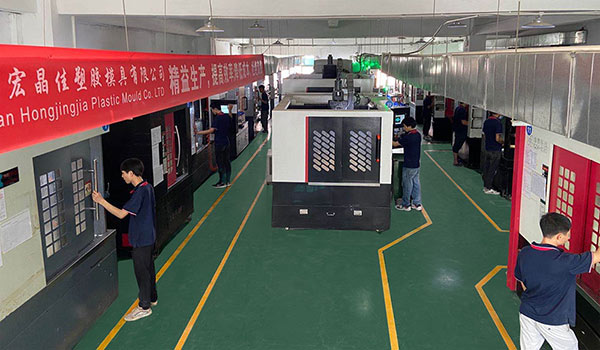

手板定制没有 “通用方案”,不同行业的产品特性、精度要求差异极大 —— 机器人手板要扛住高强度运转,家电手板需兼顾颜值与成本,汽车手板则对耐候性要求严苛。作为深耕多领域的深圳手板厂,宏晶佳凭借 CNC 加工、3D 打印、注塑三大工艺的灵活组合,累计服务上千家企业,沉淀出丰富的行业经验。今天就通过机器人、家电、汽车三大领域的真实案例,分享宏晶佳的手板制作思路,给有需求的企业做参考。

先看机器人领域,核心需求是 “高精度 + 高韧性”。深圳某机器人公司研发协作机器人时,卡在了关节手板制作上:之前找的手板厂用普通工艺制作的关节零件,要么精度不够导致卡顿,要么材质太脆容易断裂。找到宏晶佳这个深圳手板厂后,工程师决定用 “CNC 加工 + 3D 打印” 组合方案:关节核心轴用 CNC 加工,通过五轴设备实现 ±0.02mm 精度,保证运转顺畅;关节外壳则用 3D 打印制作,选用高强度尼龙材料,既减轻重量又提升抗冲击性。试装后机器人连续运转 72 小时无故障,该客户后续将全系机器人的手板订单都交由宏晶佳,目前合作的产品已批量投放市场。

再看家电领域,重点是 “外观质感 + 量产适配”。东莞某家电企业研发新款智能扫地机时,遇到两个难题:一是机身弧形外壳的表面光泽度不达标,二是批量试产时零件装配偏差大。宏晶佳针对需求制定方案:先用 3D 打印快速制作外壳初样,3 天内完成造型验证;确认设计后,用 CNC 加工制作注塑模具,同时优化模具型腔的抛光工艺,保证外壳表面无缩痕;最后通过注塑工艺批量生产,选用耐刮擦的 ABS 材料,既符合家电外观要求,又能适配后续量产。交付的 500 套手板,装配合格率达 99.8%,帮客户顺利推进新品测试。

汽车领域的关键则是 “耐候性 + 结构稳定性”。广州某新能源车企研发车载中控面板时,对高温稳定性要求极高 —— 面板需在 80℃环境下保持不变形。宏晶佳的解决方案是:先用 3D 打印制作面板结构件,测试内部线路布局合理性;再用 CNC 加工制作高精度框架,确保与车身的适配性;最后采用耐高温 PC 材料,通过注塑工艺批量生产,同时在注塑过程中严格控制温度参数,避免材料性能受损。测试结果显示,面板在 85℃环境下连续工作 100 小时无变形,完全满足汽车行业标准,该车企后续将车载显示屏、空调控制面板等手板订单都交给了宏晶佳。

作为专业的手板厂,宏晶佳在这些案例中总结出三大经验:一是 “工艺不盲从”,机器人手板不盲目追求 3D 打印速度,而是用 CNC 保障核心精度;二是 “提前预判风险”,家电手板在打样阶段就考虑量产模具的适配性;三是 “材料精准匹配”,汽车手板优先选用符合行业耐候标准的材料。这些经验,也让宏晶佳在各行业手板定制中更具竞争力。

无论您是机器人、家电还是汽车领域的企业,若有手板定制需求,不妨选择深圳手板厂宏晶佳 —— 我们会结合行业特性与产品需求,用成熟工艺打造专属解决方案,助力您的产品快速落地!